2017年7月25日、豪雨のなか高速道路を走り抜け、私たちは京丹後に降り立った。KYOTO Design Lab テキスタイル・サマースクールの2日目、行程はこの移動のみに費やされた。京都市の中心部から車で約2時間半。かの天橋立からさらに北、日本海に面した京丹後市に、京都工芸繊維大学京丹後キャンパスがある。ここが今回のサマースクールの拠点だ。

KYOTO Design Lab テキスタイル・サマースクールは、京都工芸繊維大学 KYOTO Design Lab(D-lab)、英国王立芸術学院(RCA)、デザインアカデミー・アイントホーフェン(DAE)によって共同で運営されるプログラムだ。伝統的な日本の製織業界への綿密なリサーチと、地元の織物生産者、デザイナー、テキスタイルエンジニア、国内外のマテリアルサイエンス研究者とのコラボレーションをおこなう機会を提供するために、D-labのジュリア・カセム特任教授が中心となって企画された。

京都工芸繊維大学京丹後キャンパス。

今回のサマースクールは、京丹後の製織産業における新しい製品開発のためのシナリオ提案が主な目的とされていて、前半の京丹後リサーチツアーの1週間と後半の京都ワークショップの1週間とに大きく分かれている。京丹後編の初日となった7月24日には、参加者各自の自己紹介を兼ねたプレゼンテーションと、ワークショップリーダーを務めるミッシェル・バッヘルマン氏(DAE)の講義、マリー・オマホニー氏(RCA)のパブリックレクチャーなどがおこなわれた。

今回のサマースクール京丹後編の参加者は15名。うち半数がRCAとDAEなど海外からの参加者だ。彼女ら(男性は3名のみ)に加え、ワークショップリーダーとしてRCA・DAEからそれぞれ講師が同行している。大多数が海外の参加者なので、基本的には英語で会話をしている。日本の参加者も、積極的に英語でコミュニケーションをとっていた。ほとんど英語を話せない筆者は、京丹後への短期留学だと思って同行していたことを告白しておこう。

京丹後の製織産業の実態と課題

3日目、午前中は京都府織物・機械金属振興センターへ訪問し、主任研究員の井澤一郎氏から、京丹後の製織産業の現状について講義を受けた。京都府織物・機械金属振興センターは、京丹後地域の織物や機械金属産業における技術開発や販路開拓への研究、産業の教育普及や人材育成をおこなっている公共施設だ。

見学先へはバスで移動した。

丹後地方は「丹後ちりめん」の産地として知られている。丹後ちりめんは絹を用いた高級織物だ。絹に含まれるタンパク質であるセリシンを除去するため、アルカリ液による煮沸という工程を経るので、強い撚り(ツイスト)をかけた絹繊維がほどけて縮むことで、生地の表面に特徴的な凹凸(「しぼ」と呼ぶらしい)が生まれる。高級呉服などに加工され、京都府北部の伝統産業として隆盛した。

井澤氏からは、この伝統産業である丹後ちりめんの、現状抱えている課題についても話があった。課題は、おおきく次の4つの項目に集約できる。

1)和装需要の減少

丹後ちりめんに限らず、丹後地方で生産される織物は、基本的には着物のために加工・流通していた。1980年代には約1兆8,000億円の規模だった和装市場は、着物を着る機会そのものの減少によって、現在は3,000億円規模にまで縮小している。

2)従事者の高齢化と後継者不足

もはやどの地域の伝統産業も同様であろうが、やはり丹後地方でも高齢化と後継者不足は深刻だ。丹後地方の織物産業の従事者は、全体の約80%が60歳以上。統計調査によると、自身の産業の後継者が「いる」と回答した企業は、わずか5.3%しかいない。

3)設備の老朽化

製織産業も技術革新が進んでいる。丹後地方で稼働している織り機はすでに製造されておらず、40年以上、現役で稼働しているものがほとんどだ。

4)関連業の廃業

伝統産業は分業化していることが多い。丹後ちりめんも同様で、糸の製造や織物の柄の図案を制作する業者、織り機の調整業、織り機に糸をセットする専門業者まで存在する。これらの分業された企業が上記の理由などで廃業に追い込まれると、それに関連する企業も同時に危機にさらされることになる。

これからは織物が売れるかどうかという問題の前に、まず織物を製造すること自体が困難になる時代を迎えるのだと、井澤氏は話した。しかし悲観的になってばかりではダメだ。D-labのカセム教授は「これらの課題を解決するために、私たちはここに来ました」と雄弁に語っていた。

産地で動く機械と働く人たちとの出会い

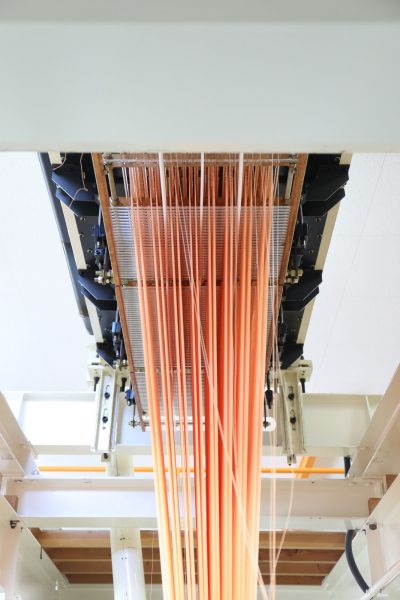

井澤氏の講義のあと、同センターに置かれた数多くの織機を見学した。シャットル織り機やレピア織り機、丹後ちりめんの特徴である糸撚りのための機械など、実際に稼働している状態を見せてもらった。印象的だったのは、見学中、若い男性が施設のスタッフから織り機の使い方のレクチャーを受けていたこと。この施設では、後継者不足解消のため、地元企業と協力しながら人材育成を活発におこなっている。見学した参加者たちもこの光景を見て、刺激を受けていたようだ。

レピア織り機。

2階まであるジャカードと呼ばれる装置によって縦糸が上下し、紋様をつくる。紋様はコンピュータ制御されているそうだ。

京都府織物・機械金属振興センター 主任研究員の井澤一郎氏。

午後からは実際に稼働する織物工場見学。ハイエンドな着物布地や先端素材を開発する民谷螺鈿さん、伝統的な「藤布」(ふじふ)を生産する工房である遊絲舎さん、地域の主要なちりめん製造元である田勇機業株式会社さんにお世話になった。

著作権の問題などで書けないことも多いので、詳細な記述は割愛するが、大きな音をたてて動き続ける織り機や織物の製造工程、思わず美しいと口からこぼれる織物(そもそも織り機が美しい)、これが布?と思うような新しい素材、織物の技術を転用して革や木材などを加工しつくられたプロダクト、そして事業者たちの伝統産業に対する情熱を目の当たりにし、参加者たちの目は輝いていた。

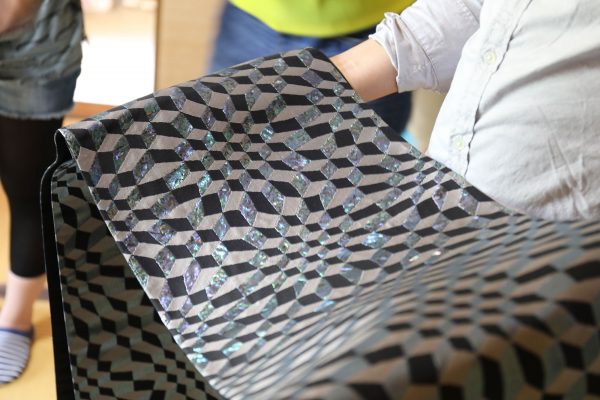

民谷螺鈿さんで見せてもらった、アワビから取り出した光沢素材。螺鈿(らでん)とは、このような貝殻の内側にある真珠層の部分を切り出した素材を用いる装飾技法。民谷螺鈿さんは、螺鈿装飾を施した和紙を裁断し、絹とともに織物にする「螺鈿織」を開発した。

民谷螺鈿さんはほかにもさまざまな素材や構造のテキスタイルを開発している。

遊絲舎さんが生産する藤布は、江戸時代以後、日本では消滅していたと言われていた織物。昭和37年に製造されていることが発見され、遊絲舎さんはそれを復活させた。写真の藤布は明治期につくられ、漁師が使っていたもの。今でも使えるくらいとても丈夫だ。

今では帯の一部に藤布を使用するなど、さまざまな製品展開がされている。

田勇機業さんで見せてもらった、糸に撚りをかける機械。糸は常に水をかけられながらツイストされる。

田勇機業さんは生産した多くの織物で賞を受けている。

4日目も刺激的な1日だった。丹後織物工業組合中央加工場では、前日の見学先以上に多彩な織り機を見学できた。特に精練(セリシン除去のためのアルカリ煮沸)の工程は、私たちの想像を超えた光景だった。

蒸し暑い工場のなか、ゆらゆらと揺れる乳白色の液体が沸騰し、天井に吊るされた機械によって液体のなかから引き上げられ、美しく畳まれた白い布が豪快に姿を現す。これまで見たこともないような光景に目を見開いていたのは、日本人だけでなく、海外からの参加者も同様だ。特定の地方のみに伝統として残されてきた技術を見た経験は、彼女たちにとっても貴重なものとなっただろう。

丹後ちりめんの精練工程。沸騰したアルカリ液にグツグツ

ザッバァー

再びズブズブ

日英の通訳をするKITからの参加者、ハフマン恵真さん。今回のサマースクールを通じて通訳をしてくれている。デザインの文脈を理解しながら、地元と海外のクリエイティビティをつなぐ役割の重要性を、筆者自身痛感した。

その後は、丹後ちりめんを独自の技法で制作する安田織物株式会社さん、絹織物をさまざまなプロダクトとして展開するクスカ株式会社さんを訪問。ともに世界から見ても特殊で高度な技術を持っていた。

安田織物さんは丹後ちりめんの製造過程であえて糸を絡めてひとつの布の上で糸の濃淡をつくり、透けるちりめんを製造。7,8月に使用する夏物の着物などに使われるそうだ。さらに開発途中だというインテリア用の大きなテキスタイルも見せてくれた。

クスカさんはあえて手織り機を導入。大工さんに頼んで木を使った手織り機をオリジナルで作成したのだという。手織り特有の丁寧かつ応用可能性の高い技法で、ネクタイやインテリアなどの高級織物製品を生産し、販売している。クスカさんは織物業界特有の仲介業者を省き、独自の販路を開拓しているという。こうした製品開発後の具体的なアクションについても、貴重な話を伺うことができた。

安田織物さんで見せてもらった透けるちりめん。糸を絡めて隙間をつくるため、「絡め織り」と呼ぶそうだ。糸の密度の濃淡で模様になっていてきれいだ。

丁寧に絡め織りの仕組みを教えてくれた。

大工さんが組み立てた手織り機を説明するクスカの楠さん。

従業員の方も、とても丁寧に質問に答えてくれた。お仕事中ありがとうございました。

個人ではなく、地域・産地として考えること

2日間の見学で顕著だったのが、起業家顔負けの開発精神だ。民谷螺鈿さんではすでに北欧のデザイナーとのコラボレーションによるテキスタイル開発がおこなわれていたり、田勇機業株式会社さんはテキスタイルを用いた数多くの商品開発を進めている。クスカさんのオリジナル手織り機開発や販路開拓も、ITベンチャーのようなふるまいだ。京都府織物・機械金属振興センターで伺った丹後地域における製織産業の課題は、むろん、現場の企業や職人は肌で感じている。だからこそ、若手の人材育成や商品開発にも、私たちのような外部からの介入にも積極的だった。小さな織物工場ひとつだけではこうはいかないだろう。地域として、産業として、企業同士が同じような高い志を抱いている環境に触れ、参加者たちは大いに触発されたにちがいない。

また、見学を経て新たな課題の発見もいくつかあった。たとえば、丹後ちりめんは基本的に京都で着物として加工されることが前提として生産されるため、「反」を単位として織られている。1反の幅は約1尺。おおよそ30cmの幅の布を織るために、織り機自体が最適化されている。しかしこの幅は、インテリアのためのプロダクトをデザインするためには狭すぎるのだ。インテリア用の幅の広い布を織るための織り機を導入している企業もあったが、コストを考えると、織り機の導入以外の解決策を模索する必要もあるだろう。そうした点でも、デザイナーが関わることの意味は感じられた。

民谷螺鈿さんが北欧のデザイナーと開発したテキスタイル。螺鈿の光沢とパターンが美しい。

サーフェイス・構造・シナリオ

そして京丹後編の最終日。この日は、前日までに伺った織物生産者の方々にも参加してもらい、ワークショップをおこなった。4日間インプットし続けてきた参加者たちは、待ってましたと言わんばかりの面持ちだ。

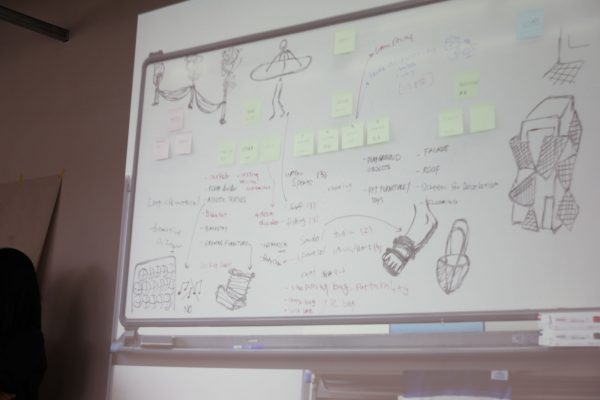

ワークショップの内容は次のとおり。まず、参加いただいた5社のメーカーごとのチームに分かれ、ワークショップリーダーであるミッシェル・バッヘルマン氏(DAE)とマリオン・リーン氏(RCA)が事前に作成していたシートを用い、各企業の織物の特性を分析した。生産者本人による自己評価とともに、参加者たちの客観的な意見を総合し、テキスタイルの特性を見極めることで、その機能にあわせた製品開発への足がかりにすることが目的だ。

テキスタイル分析は、見学先の生産者とともに、実際に生産されているテキスタイルを見て触りながらおこなわれた。

テキスタイル分析のためのマッピングシート。ビジュアライズされていてとてもわかりやすかった。

その後、さらにチームごとで議論を深め、分析したテキスタイルを用いて商品開発するときのデザインシナリオをビジュアル化し、プレゼンテーションをおこなった。テーマは「サーフェイス・構造・シナリオ」。テキスタイルはその表面への加工(たとえばプリントや染色)によって表情も変わるし、織りの構造自体に手を加える(たとえば糸の撚りの強さを変える)ことによって機能が変わる。そうしたテキスタイルの特性を活かしたデザインシナリオを提案してほしいと、カセム教授は話していた。こうして考えてみると、テキスタイルはデザインによっていろいろな展開が考えられるなと思う。

プレゼンテーションでは、民谷螺鈿チームは絹と革を組み合わせた織物に着目し、その耐久性を活かしたスポーツウェアなどを提案。安田織物チームでは絹の治癒能力を活用し、使用後にそのまま皮膚として人体に馴染んでいく医療用バンデージのシナリオを考えた。クスカチームの提案は、手織り機を用いた生産工程をナラティブな製品開発につなげ、着なくなった着物を解体し、織物製品として再利用することで、親から子へ着物を受け継いできた伝統の現代的な解釈を新たなサービスとしてデザインするものだった。

遊絲舎チームのプレゼンテーション。ハンモックやサンダル、建物や外装、温泉旅館の装飾など、耐久性の高い藤布を活かしたプロダクトが提案された。

田勇機業チームは、薄い布2枚で色の異なる糸をあいだにサンドしたテキスタイルに着目し、まだらに赤い糸が入ったテキスタイルを開発し、血が滲んでもわかりにくい包帯を提案。使う側、それを見る側両方に配慮されたプロダクトだった。

このような提案は、実際に生産の現場を訪れ、参加者がみずからの目でテキスタイルがつくられる技術的背景を見て、そして生産者とともに考えたからこそ生まれたシナリオだ。実現可能性もかなり高いと思われる。ワークショップは1日のみとなったが、参加者も生産者も、そして地域や産業という大きな枠組みとしても、今後につながる成果となった。

学際的な知は、伝統的な製織産業を救うか?

この1週間で感じたのは、まず講師陣がテキスタイルをあくまでも「素材」であると捉えていること。テキスタイルをどのような商品にすることができるか、このような商品にするためにはテキスタイルの構造はこうあった方がいい、という具合に、素材としてのテキスタイルを扱うことは、エンジニアではなくても、デザイナーとして関わる余白がまだまだ残されている。参加者たちも同様の意思を持って取り組んでいた。こうした余白から、エンジニアとデザイナーの協働を通して、新しいデザインが生まれてくるのだろう。

そしてもうひとつ。宿舎の近くを歩いているだけでも、どこかから織物を織る音が聞こえてくる。ここは織物の産地なのだ。地域に産業が根付いている、そのことの可能性を肌と耳で感じられた。そんな伝統的な産地へ、国籍や分野を越えた人たちが今回のサマースクールのように入り込むことに対して、地元のみなさんはとても寛容だった。学際的な知が、伝統的な製織産業を救うのではない。「お互いさま」な関係でいられることが、知も産業も育むのだろう。そう感じさせる1週間だった。

KYOTO Design Lab テキスタイル・サマースクールは、この京丹後でのリサーチツアーとワークショップを経て、次の1週間で松ヶ崎キャンパスでのワークショップへと入る。製織産業の背景と技術を理解し、生産者とともに製品開発のシナリオを考えた参加者たちは、京都でのワークショップでどのようなアウトプットを考えるのだろうか。テキスタイル・サマースクールの残り行程も十分に期待したい。

そして彼女たちは、京都に帰ってきたその足で徹夜カラオケへと姿を消した。

ライター紹介: 春口滉平1991年生まれ。京都工芸繊維大学 KYOTO Design Lab エディトリアル・アシスタント。2014年大阪市立大学生活科学部居住環境学科卒業。2016年大阪市立大学大学院生活科学研究科生活科学専攻修了。デザイン・クリエイティブセンター神戸(KIITO)企画スタッフを経て、2017年より現職。

──ニュー・マテリアル・オールド・チャレンジ、オールド・マテリアル・ニュー・チャレンジ

日程|2017年7月24日[月]〜8月4日[金]

場所|京都工芸繊維大学 KYOTO Design Lab、京都工芸繊維大学京丹後キャンパス地域連携センター

コラボレート・パートナー

英国王立芸術学院(RCA)

デザインアカデミー・アイントホーフェン(DAE)

京都嵯峨美術大学

京都府織物・機械金属振興センター

Coming soon…